Bei Edge Computing werden die Daten im Gegensatz zum Cloud Computing dort verarbeitet, wo sie entstehen: direkt bei den Maschinen, direkt in der Fabrik. Die Daten verlassen nicht die Fabrik und die Reaktionszeit ist viel schneller. Mit Edge Computing können auch kleinere Unternehmen weltweit kostengünstig Dienstleistungen erbringen und neue Geschäftsmodelle umsetzen. Das sogenannte Edge Management macht den Unterschied.

Unter Cloud Computing versteht man eine Computer-Leistung, die über das Internet Berechtigten zugänglich gemacht wird. Diese wird im Gegensatz zu Edge Computing in einem Rechenzentrum bereitgestellt. Die Kombination von Edge Computing und Cloud Computing nutzt die Vorteile aus beiden Welten.

Besuchen Sie die Pilotfabrik Industrie 4.0 in Wien oder die smartfactory@tugraz um Edge-Computing live zu erleben!

Stellen wir uns vor, ich bin Maschinenbauer und verkaufe meine Maschinen weltweit. Ich möchte meinen Kunden zusätzlich zum gewohnten Einmal-Geschäft mit Maschinen, ein Dienstleistungs-Abo anbieten. Eine Dienstleistung, die dem Kunden finanzielle und produktionstechnische Vorteile bringt und die ich als Unternehmer global und kostengünstig liefern kann.

Meine Kunden möchten ungeplante Stillstände von Maschinen vermeiden. Daher müssen sie Ersatzteile rechtzeitig austauschen. Der Hinweis auf einen notwendigen Austausch sollte vor einem potenziellen Ausfall erfolgen. Noch besser: Ich biete dem Kunden eine auf seine Maschine abgestimmten Wartungsplanung inklusive rechtzeitiger Ersatzteilbestellung an.

Man nennt das eine vorausschauende Instandhaltung (Englisch: Predictive Maintenance).

Die Geschäftsidee ist nun vorhanden.

Besuchen Sie die Pilotfabrik Industrie 4.0 in Wien oder die smartfactory@tugraz um Edge-Computing live zu erleben!

Wozu Edge Computing?

Wozu aber benötige ich Edge Computing? Ich könnte doch alle Daten meiner Maschine in eine zentrale „Cloud“ schicken. Dort könnte ich die Schlussfolgerung für meinen Kunden berechnen und aufbereiten. Aber nicht bei meinen Kunden:

Schnellere Datenverarbeitung

Um den Alterungszustand meiner Maschinenersatzteile zuverlässig zu beurteilen, benötige ich in meinem Beispiel 1.000 Messwerte pro Sekunde bei 6 Messgrößen. Dafür sind industrielle Cloud-Anbindungen entweder technisch nicht geeignet oder es würde zu hohe Kosten verursachen.

Mehr über Digitalisierung und Künstliche Intelligenz erfahren Sie bei unseren Tagungen zu den Themen

Daten verlassen nicht das Fabriksgebäude

Meine Kunden haben viel Know-How über ihre jeweilige Fertigung. Wie die Kunden mit meinen Maschinen ihre Produkte herstellen, ist deren Firmengeheimnis. Die gewonnenen Daten enthalten meist vertrauliche Informationen. Deshalb lassen meine Kunden nicht zu, dass diese Daten ihr Fabriksgebäude verlassen.

Mit Edge Computing kann ich beiden Anforderungen gerecht werden:

Die Edge-Box verarbeitet die Daten in Maschinennähe

Ich verbinde die Steuerung meiner Maschinen direkt mit einer lokalen Edge-Box. Diese Edge-Box ist ein sehr robuster Computer, der direkt neben der Maschine im Schaltschrank verbaut ist. Dieser stellt mir die erforderliche Rechenleistung zur Verfügung. Die Datenübertragungswege sind sehr kurz. Dadurch wird es möglich, in Echtzeit auch mehr als 6.000 Datenwerte pro Sekunde in die Edge-Box zu übertragen. Dort erfolgt dann die Berechnung über den Zustand der Maschinenersatzteile. Nur das ermittelte Ergebnis wird von allen meinen weltweit verteilten Kunden in die Cloud hochgeladen. Das enthält auch keine Firmengeheimnisse mehr. In meinem Fall reicht es, wenn der Maschinenzustand einmal pro Minute in die Cloud übertragen wird. Also nur ein einziger smarter Wert pro Minute anstatt 6 ∙ 1.000 ∙ 60 = 360.000 Werte in 60 Sekunden. Dieser Ergebniswert reicht mir, um meine Instandhaltungsempfehlung an den Kunden zu berechnen. Er reicht auch für mich selbst, um Verbesserungen für die Konstruktion meiner Maschine abzuleiten.

Ein anderer Anwendungsfall: Ein Werkzeugbruch passiert in Bruchteilen von einer Sekunde. Mit Künstlichen Intelligenz-Methoden wird die Anomalie erkannt, bevor das Werkzeug bricht. Kommen Sie in die smartfactory@tugraz und lassen Sie sich den Forschungsdemonstrator vorführen.

So wird Big Data zu Smart Data.

Klingt so, als wäre das alles nicht neu. Schon heute kann jede Maschinensteuerung selbst Berechnungen durchführen. Wozu also die zusätzliche Edge-Box?

Maschinensteuerungen sind darauf ausgerichtet, ihre Maschinensteuerungsaufgabe verlässlich in fixen zeitlichen Intervallen (z.B. 8.000 Mal pro Sekunde) zu erledigen. Diese Tätigkeit ist lebensnotwendig für den Betrieb der Maschine. Zusätzliche Aufgaben dürfen sie daher keinesfalls stören. Eine Edge-Box kann hochkomplexe Berechnungen durchführen, ohne die Maschinensteuerung zu belasten oder zu stören. Sogar Künstliche Intelligenz Algorithmen können auf der Edge-Box laufen.

„Container“ sind voneinander unabhängig

OK, aber man konnte doch schon immer einen Computer neben die Maschine stellen und dort alles berechnen. Was ist neu an Edge Computing?

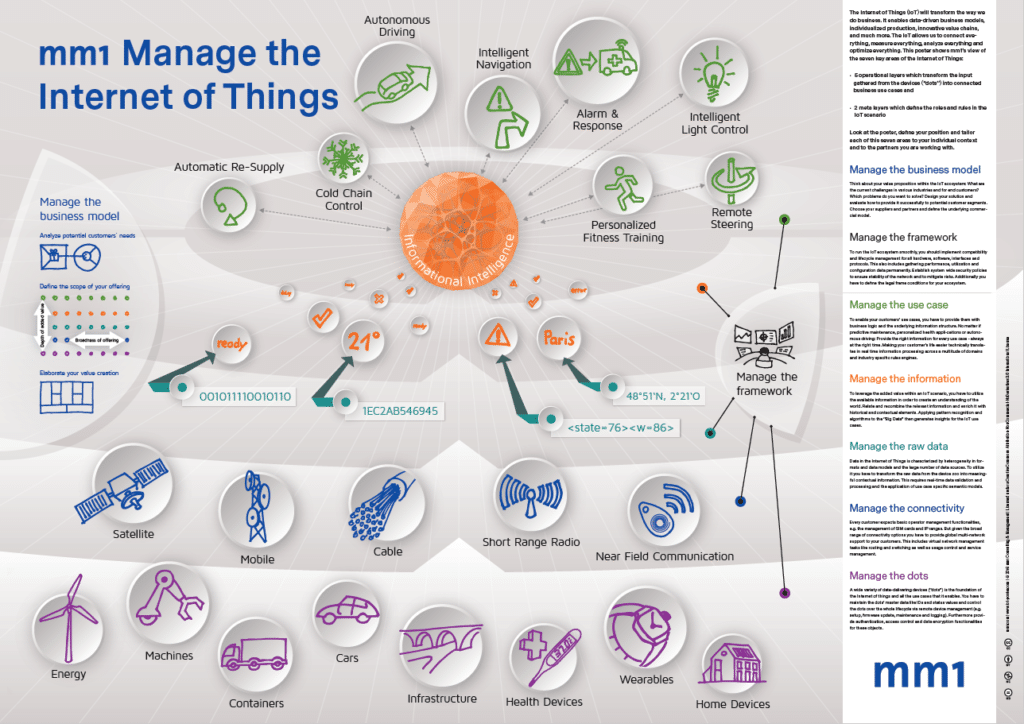

Das Besondere an Edge Computing ist ein neues Software-Architektur-Konzept für das Internet der Dinge (Internet of Things, kurz: IoT) bzw. das Industrielle Internet der Dinge (Industrial Internet of Things, kurz IIoT).

Edge Computing nutzt das Konzept der Containerisierung: die Software wird in sogenannte Container eingearbeitet. Dieselbe Software ist dadurch auf ganz unterschiedlichen Computersystemen einsetzbar. Beispielsweise also sowohl in der Cloud als auch in der Edge-Box. Das ist ähnlich wie bei Fracht-Containern. Derselbe Container kann per Schiff, per Bahn und per Lastwagen transportiert werden.

Und noch wichtiger: die Container sind voneinander unabhängig. Man nennt das Dependency-Management. Auch beim Fracht-Container gilt: verdirbt die Ware in einem Container wird dadurch die Ware in anderen Containern nicht beschädigt.

Zurück zur Geschäftsidee:

Edge Management sorgt für die richtige App am richtigen Ort

Edge Computing ermöglicht eine höhere Prozess-Qualität und eine höhere Maschinen-Verfügbarkeit

Eine industrielle Edge-Lösung (z.B. Siemens Industrial Edge) stellt 24/7-Verfügbarkeit, IT-Sicherheit, Datenschutzverträge in unterschiedlichen Ländern und vieles andere sicher. Mit ihr kann ich das Edge Management für meine Kunden weltweit anbieten und betreiben. Dadurch muss ich mich selbst nicht vor Ort um all die Dinge kümmern. In meinem Maschinenbau-Unternehmen hätte ich auch gar nicht die notwenigen Spezialisten und Ressourcen zur Verfügung.

Warum nennt man es Edge Computing?

Edge ist das englische Wort für Kante oder Rand. Die Rechenleistung wandert im Gegensatz zum zentralen Cloud Computing zum dezentralen Rand des Netzes. Der Rand vom Netz ist der Teil, wo die Rohdaten entstehen. In meinem Fall sind das die verkauften Maschinen. Gleich dort in Maschinennähe werden die Daten analysiert und verarbeitet.

Fazit: auch kleine Unternehmen können globale Services anbieten

Bei Edge Computing werden die Daten gleich dort verarbeitet, wo sie entstehen. Nur die Ergebnisse werden weitergeleitet. Durch das Edge Management steht beim richtigen Kunden die richtige Software auf der richtigen Edge-Box zur Verfügung. Das ermöglicht auch kleinen Unternehmen rund um den Globus professionell Dienstleistungen anzubieten, wie etwa die Optimierung des Ersatzteil- und Wartungsmanagements.

So wird Big Data zu Smart Data. Dennoch bleiben sensible Daten im Fabriksgebäude des Kunden.

Dieser Beitrag hat Ihnen gefallen? Informieren Sie sich auch über unsere Tagungen zu den folgenden Themen:

Prof. DI. Dr. Michael Heiss